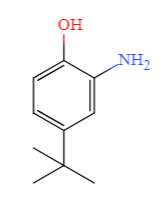

邻氨基对叔丁基苯酚是合成荧光增白剂2 ,5 -双[5 - 树丁基- 2 - 苯丁恶唑基]噻吩(OB) 的关键中间体,我国OB质量的不稳定主要是因为邻氨基对叔丁基苯酚的质量不稳定造成的。目前我国生产邻氨基对叔丁基苯酚的工艺主要有两条: ①采用对叔丁基苯酚作原料。经混酸硝化后再用硫化碱还原制得邻氨基对叔丁基苯酚;②苯胺重氮化后与对叔丁基酚耦合, 然后还原制得邻氨基对叔丁基苯酚,而还原副产物苯胺可重新套用。第一种方法收率低、污染严重,后有厂家用氢气做还原剂,提高了收率,减小了污染,但因硝化反应采用混酸硝化,污染依然严重。产物在减压蒸馏时,蒸馏后期釜中多硝基物浓度会越来越高,物料粘稠度随之越来越高,局部过热现象越来越严重,容易引发爆炸事故,极不安全。第二种方法虽然提高了收率,改善了质量,但操作烦琐,路线长,成本高,因为采用重氮耦合工艺,污染依然严重。

重点对第一种工艺进行改进,获得了非常满意的结果,采用了稀硝酸做硝化剂,甲苯做溶剂,过量稀硝酸循环套用,没有了污染;硝化产物采用混和溶剂结晶,排除了减压蒸馏的危险;还原结束结晶时添加了保护剂,获得了白色结晶物,裸露放置一年不变色,而目前出售的商品化邻氨基对叔丁基苯酚是灰色的粉末。用自己合成的邻氨基对叔丁基苯酚做了合成OB验证,OB质量明显好于出售的商品化邻氨基对叔丁基苯酚合成的OB。

1 实验部分

1.1 主要原料

对叔丁基苯酚,硝酸(99%) ,甲苯,混和溶剂,保护剂,氢气,小苏打,雷尼镍,甲醇等,均为工业品。

1.2 实验步骤

硝酸70g ,水280g ,冰水浴下控制温度在12~22℃范围内,滴加溶解用350mL甲苯溶解70g对叔丁基苯酚的溶液,剧烈搅拌,滴加完后在12~22℃保温

30min后,将混和溶液转入分液漏斗,静置分出下层稀硝酸,有机层用饱和小苏打溶液洗涤3 次,将洗涤后的有机层转入500mL烧瓶中,并加入100mL水,蒸出甲苯,再将烧瓶中的产物分掉水层,得到棕红色液体96g( Ⅰ) 。

搅拌下将( Ⅰ) 96g慢慢加入盛有600mL混和溶剂的烧瓶中,保持温度在50℃,加完后,冰水浴降温至5℃以下,结晶1h ,过滤,干燥后得含量99%的淡黄色固体( Ⅱ) 87g ,收率91%。

在1000mL高压釜中加入500mL甲醇,10g雷尼镍, ( Ⅱ) 87g ,密闭后氮气置换3次,氢气置换3次,慢慢升温至75~85℃,保持压力0.4~0.5 MPa ,不断通氢气至不再吸氢,继续保温1h。降温至室温,排氢,氮气置换,过滤得清亮液体( Ⅲ) 。在( Ⅲ) 中加入保护剂3g后常压蒸馏出甲醇350mL ,剩余物降温至10℃以下过滤,滤液再浓缩结晶2次,最后干燥后得70g白色结晶物( Ⅳ) ,收率9 7.8 %含量99.3 % ,熔点165~167℃。

2 结果与讨论

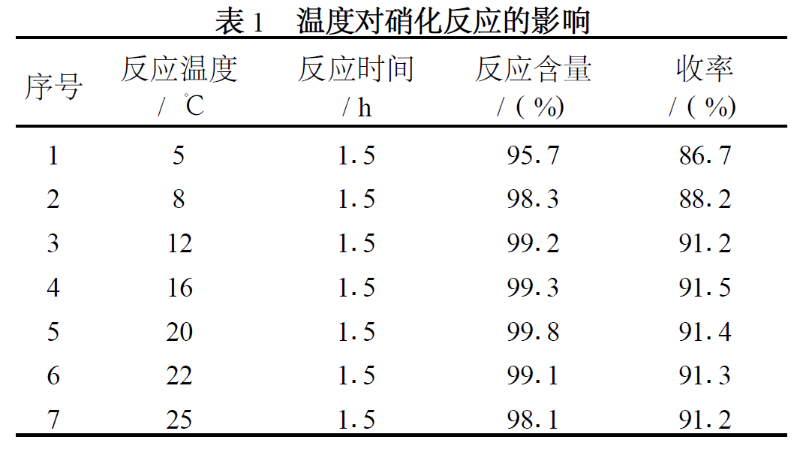

2.1 硝化反应

硝化反应最主要的影响因素为滴加温度。滴加温度过高,产品易被破坏。滴加温度过低则反应不完全。结果见表1

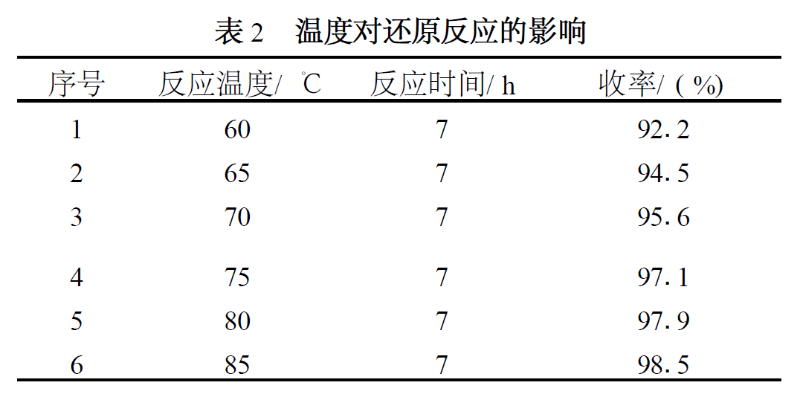

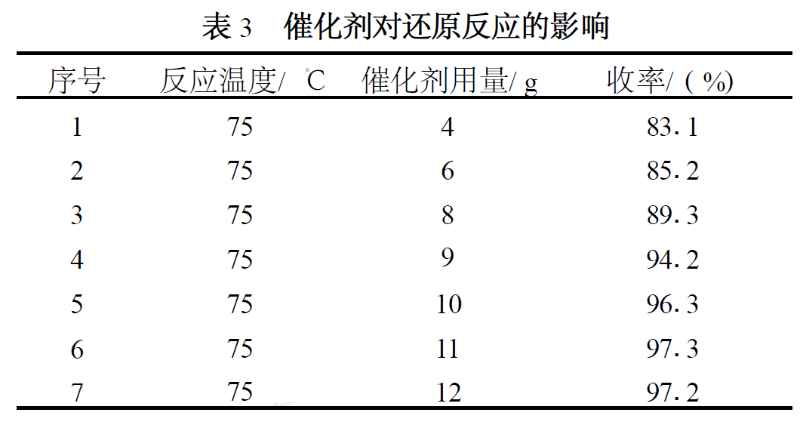

2.2 还原反应

还原反应的最主要影响因素为温度和催化剂的用量,温度高反应快,同时伴有副反应,同时考虑安全因素,采用75~85℃。催化剂的量也影响较大,量少,收率低,量大成本上升,经反复实验得出结果见表2 和表3。

3 结 论

采用本方法,以对叔丁基苯酚为原料经硝化还原反应得到的邻氨基对叔丁基苯酚含量大于99% ,熔点165~167℃,两步总收率89% ,经OB 合成验证,获得了非常满意的结果。

服务热线

手机联系